Mi-septembre, une douzaine d’éleveurs du Pays de Bray se sont retrouvés pour aborder la question de l’autonomie énergétique de leur ferme. L’objectif de la journée ? Réaliser un état des lieux de la consommation d’énergie sur chaque ferme et identifier des leviers pour réduire la dépendance énergétique. Pour cela, le groupe a fait venir David Falaise, coordinateur du pôle Agriculture durable Grand Ouest au Réseau CIVAM.

Deux types d’énergie sont à distinguer sur une ferme :

- les énergies directes - électricité, fioul, gaz, etc.

- les énergies indirectes – associées à la production des intrants achetés : engrais, aliments, etc.

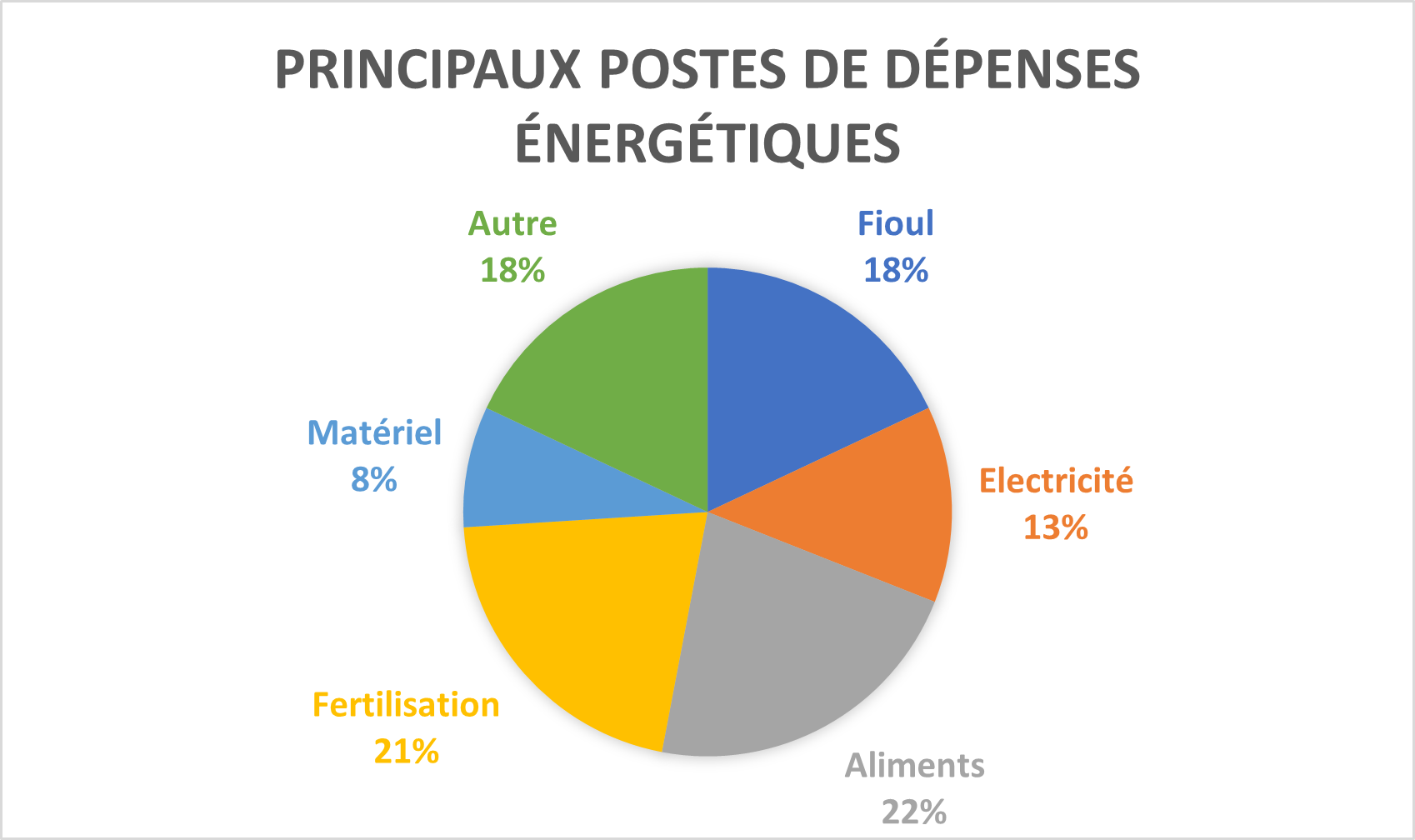

En moyenne sur les fermes françaises, les énergies directes représentent 35 % de l’énergie consommée, contre 65 % pour les énergies indirectes. Cette moyenne varie beaucoup d’une production à l’autre, mais la tendance en élevage est à une part plus importante d’énergie indirecte.

Ainsi, pour les fermes dont le système repose sur une part importante d’énergie indirecte, économiser de l’électricité ou du fioul ne constitue PAS le levier le plus important pour réduire sa consommation d’énergie !

Au contraire, un levier important de réduction de la consommation d’énergie (indirecte) repose sur la recherche d’autonomie alimentaire des fermes, avec l’autoproduction de fourrages et notamment le développement du pâturage.

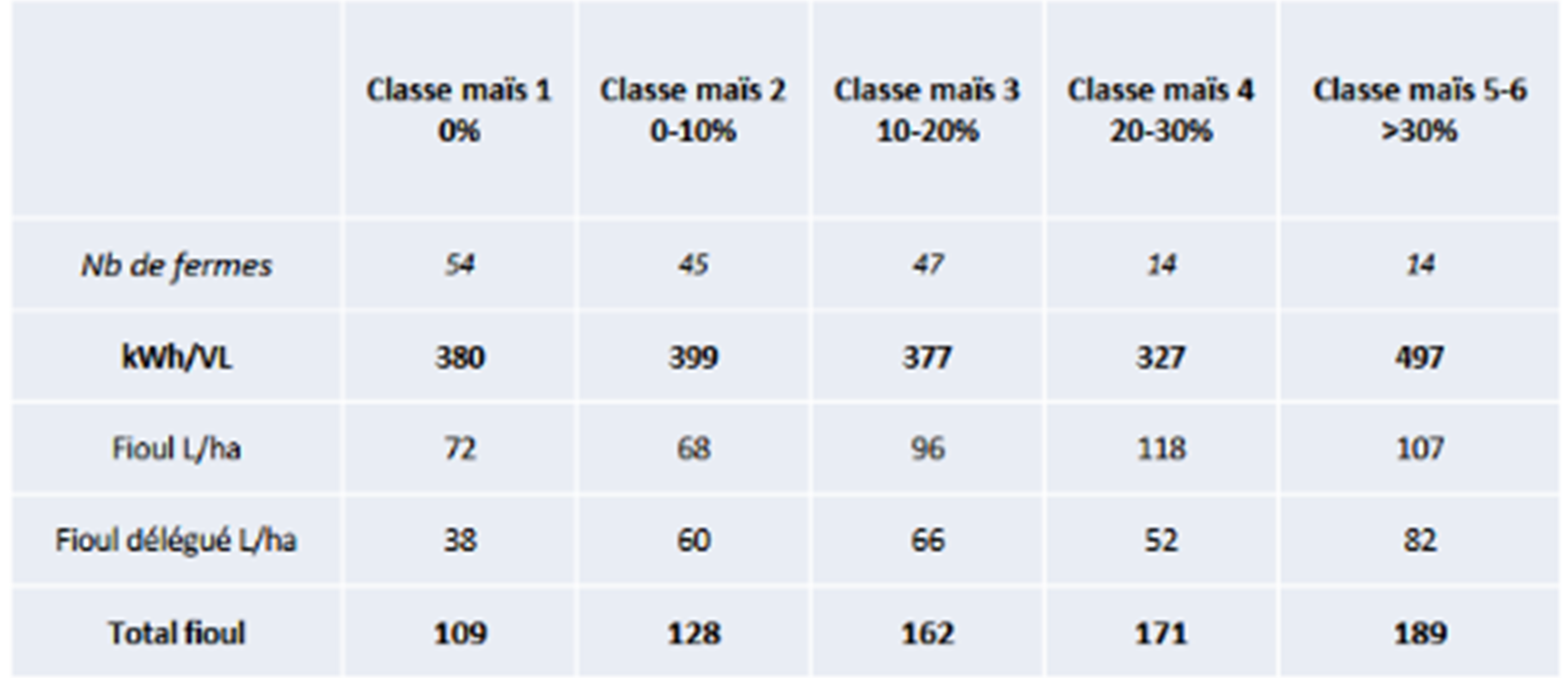

Ainsi, pour dégager 100 € de rémunération du travail, un système très herbager (< 10 % de maïs dans la surface fourragère principale (SFP)) émet 400 kg de CO2 contre 2 tonnes de CO2 pour un système maïs ensilage (> 30 % de maïs dans la SFP), soit 5 fois moins !

L’agriculture économe et autonome, en réduisant notamment les achats d’engrais et d’aliments, conduit à une diminution importante de la consommation d’énergie d’une ferme.

Focus - fioul

Parmi les énergies directes, la plus importante reste souvent le fioul.

Source : Obs teck-eco Réseau Civam, 2021

Différents leviers plus ou moins simples à mettre en œuvre peuvent être mobilisés pour réduire la consommation de fioul :

■ Passage du tracteur sur banc d’essai : sur-alimentation en carburant, puissance non conforme à la puissance annoncée, problèmes de combustion, etc.

|

⇒ Une fois le diagnostic réalisé et avec une conduite adaptée, il est possible d’économiser en moyenne 1,5 litres de fioul/heure, soit une économie d’environ 900 litres par an et par tracteur.

■ 6 points à observer pour économiser du fioul :

- Entretien et réglage du moteur – 5 à 10 % d’économie possible.

- Entretien des outils pour limiter la résistance – 5 à 10 % d’économie possible.

- Adaptation tracteur/outil.

- Blocage différentiel, choix et pression des pneumatiques – réduction du patinage + 5 à 10 % d’économie possible.

- Lestage enlevé quand aucun matériel n’est accroché - réduction du patinage + 5 % d’économie possible.

- Conduite, régime moteur et boîte de vitesse - réduction sensible du patinage + 10 à 20 % d’économie possible.

Source : AFME, Réduire de 20 % ses dépenses de fioul en machinisme agricole… c’est possible, 1990

| |

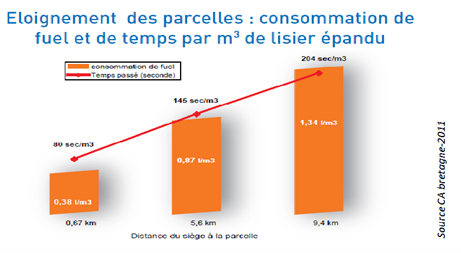

■ Echanges de parcelles pour limiter les distances à parcourir.

Pour exploiter une parcelle de 10 hectares de maïs située à 10 km du siège d’exploitation, un agriculteur passe 67 heures/an sur la route et seulement 43 heures/an à cultiver.

Focus - électricité dans la laiterie

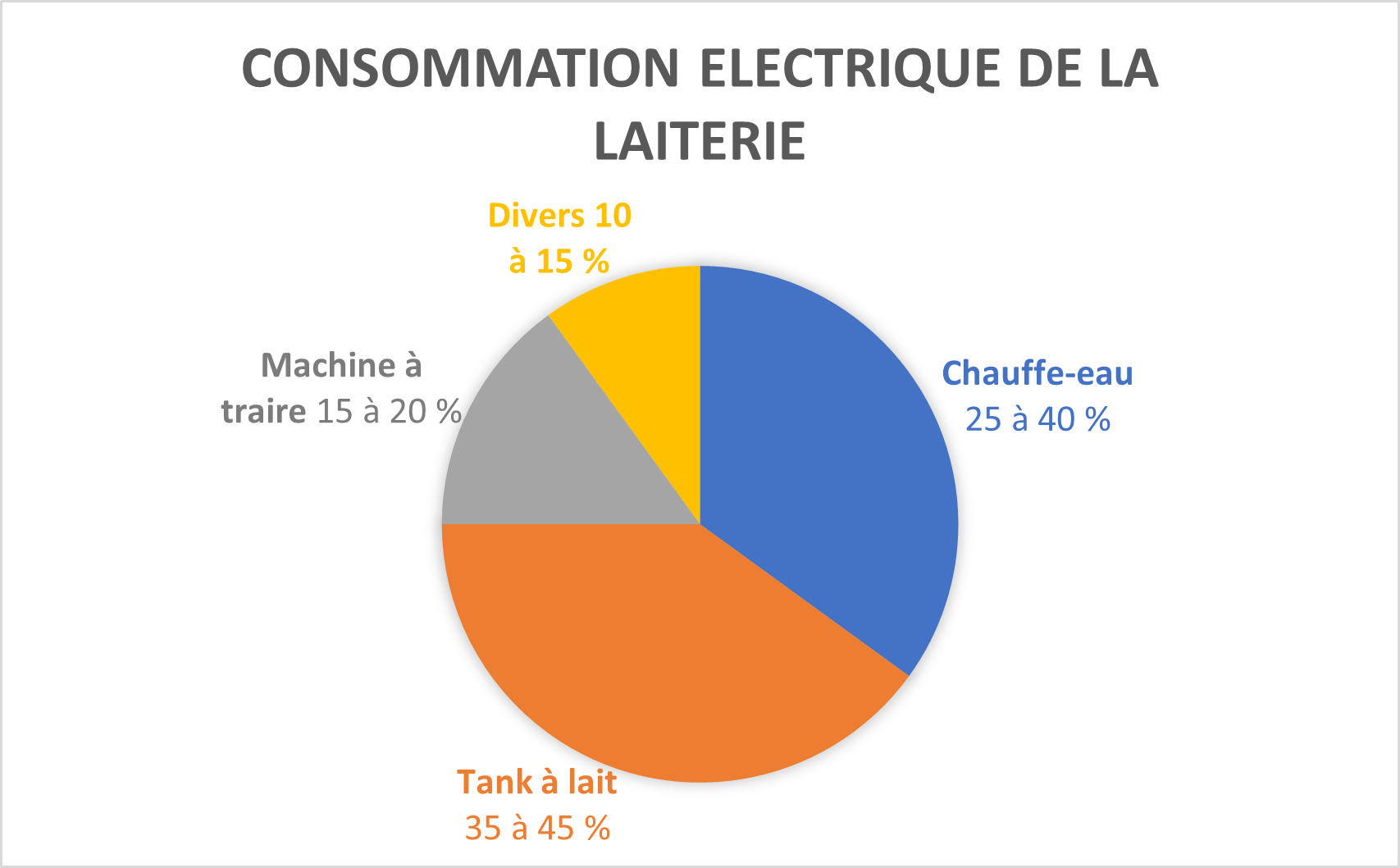

L a consommation d’électricité de la laiterie se décompose selon le schéma ci-contre.

a consommation d’électricité de la laiterie se décompose selon le schéma ci-contre.

Si on s’intéresse au tank, il est possible de réduire la consommation d’énergie de plusieurs manières :

■ Refroidir la salle du tank par l’installation de la ventilation du tank à l’extérieur ou par la mise en place d’une ventilation dynamique – économie possible de 20 à 25 % sur la consommation du tank.

■ Installer un récupérateur de chaleur sur le condenseur du tank. L’eau passe de 10 à 55°C soit 80 % des besoins du chauffe-eau (si réglé à 65°C)

Coût : 2000 à 4000 € HT, si supérieur à 300 litres, 4000 à 7000 € HT

⇒ Economie de 6400 kWh/an soit 500 à 600 €HT/an.

■ Refroidir le lait par l’installation d’un pré-refroidisseur tubulaire qui peut abaisser la température du lait de 13 à 20°C. L’échange de calories permet de diminuer de 35 à 50 % la consommation électrique Coût : 3000 € HT (2 x 4) à 7500 € HT (2 x 10)

⇒ Retour sur investissement = 15 ans pour un atelier de 100 à 150 000 litres de lait | 8 à 10 ans pour 350 000 litres de lait et plus.

![]() Il faut entre 1,5 et 2,5 litres d’eau pour refroidir 1 litre de lait.

Il faut entre 1,5 et 2,5 litres d’eau pour refroidir 1 litre de lait.

Enfin, les éleveurs ont achevé la journée de groupe en abordant la question de la production d’énergie sur les fermes. Mais avant de se lancer dans la production d’énergie, il vaut mieux baisser au maximum les postes de dépenses énergétiques sur lesquels il est possible d’agir (engrais, alimentation, matériel). Ce n'est qu'une fois qu'il ne restera que des dépenses énergétiques incompressibles, qu’il pourra être pertinent de la compenser par de la production d’électricité sur les fermes.